正村に恩を感じる-正村での私の18年間の歩み

发布日期:2020-05-28

時間は流れのように静かに戻って、知らず知らずのうちに私は正村で18年間働いて、18年間はずっと緊張と忙しさの中で過ごして、待つことができなくて、未練と感嘆します。

今日、会社の最古参の一人である私は、ここにいることを心から誇りと誇りと喜びとを感じています。会社に対する感謝の気持ちは長く残っています。正村さんが与えてくれた仕事や自分を表現する環境に感謝し、自分の梦を追求する努力をさせてくれました。今后の仕事の中で私は全力を尽くして、会社が着実に発展するために自分のあるべき貢献をすることができるようにして、会社のためにレンガを増やしたり増やしたりします。

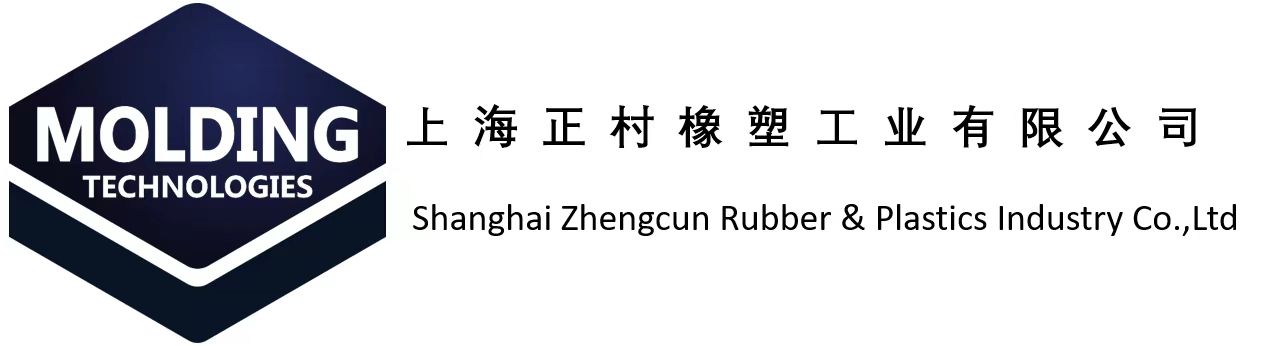

2002年、20代前半の私は湖北省の故郷から活気に満ちた国際的な大都市上海に足を踏み入れ、正村のこの大家族に入りました!工場に入って午後から生産マネージャーの交代がありましたが、半月後には、生産した製品の工程を構造別に分類することができ、異常があればすぐに適切な工程と操作方法を見つけて改善に対応することができました。一カ月後、どんなものをつくってもうまくいくことがわかった。月次品質公示報告書の中で私の生産合格率がなんと上位にランクされていることを発見しました!当時のわが社は、松下電器の炊飯器や電気ポットに使うシリコーンゴムの部品を主に製造していた。

年末に私は会社から优秀な社員に選ばれて、忘年会に参加した時に総経理から直接授賞を受けて、これは私が仕事に参加して以来の第1部の光栄です!胸が熱くなる。

2003年、会社の業務が拡大し、徐涇以外の工場は生産需要を満たすことができなくなった。班長によると、会社はすでに松江洞涇以外に工場を新築した。面積は現在の工場の5倍以上である。来年の工場移転が予定されていたので、各班が随伴者の統計を取り始めたので、私はすぐに志願して一緒に引っ越した。

2004年の初夏、会社は引っ越しを始めて、私达の組はいっしょに会社の大型トラックに連れて洞涇区に来て、班長はすでに私达のために住居を探しました。最初の2日間は出勤して工場の掃除を手配して、新しい工場は多くの新しい自働設備を増やして、みんなは好奇心を持って自働設備を見てとても楽しくて、清掃が終わった后に生産経理はまた私达を組織して新しい工場の働員大会を開いて、みんなは興味津々で自信に満ちていて、新しい工場の新しい気象!

工場の移転のため一部の人員は家庭の原因のため将来、会社の業務の拡大に加えて、操作員の不足が大きくなって、会社は洞涇地先で多くの操作員を採用しました。より速く安定した生産のために、生産マネージャー組織はチームの人員を再編成し、古い従業員が新しい従業員に教える方式を採用し、すぐに会社の生産は軌道に乗った。同時に私は幸運にも成形班の班長に転属されて班の日常の管理事務を手伝うことになりました。

07年、業務の拡大により、金型チームを立ち上げ、生産マネージャーから金型の管理を任され、制造現場でスムーズな生産ができるようになった。一定期間の金型日常管理を通じて、制品の多くの不良は金型构造と関系があることを発見して、いくつかの金型に対して改造試験を行うことを申請し始めて、制品の元の不良を改善して、このような1つ1つの改善の成果を見て、心の中は特に达成感があります!

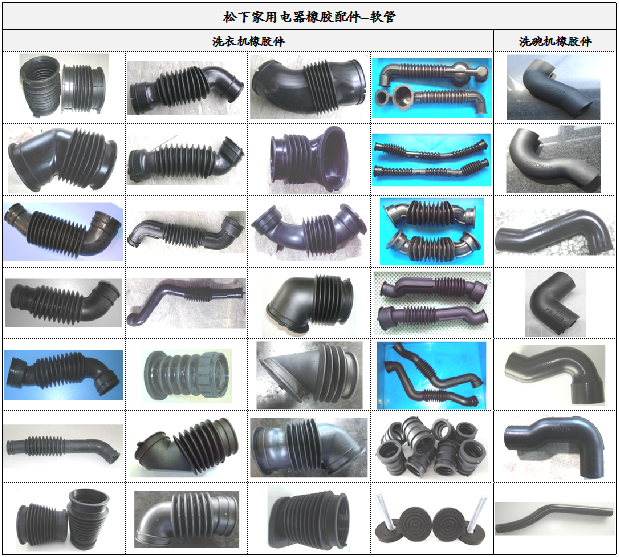

8年、教科部の新作チューブの集中開発、生産社長の指示私部の新制品の開発に積極的には、実は私には再び型に付けるの機会に引き上げ、私は当然、積極的に同時に型構造、型設備の配合と作の手続きがみた新たな認識が、そこがまた学会の技能が多くなった。

09年9月、金型管理の仕事の各指標の完成度が高いため、指導者は私に技术部に転任して鍛えを学び、技术合理化モジュールの仕事に協力して、また私を送って松下に研修してie手法を运用して現場を改善します。うち、チューブシリーズ生産の最適化の改善が突出し、正確な予算成型機械を使った投料、生産原価を下げた操作と軽減した者の手で打ち抜き強度をはじめた合理化者に対する抵抗の膠着状態を打開し、同時に職員を認識し持続改善の力と会社員のウィン・ウィンの本当の意味。

12年、会社の市場開発業務の自働車のゴム部品はますます多くなって、この生産の経験と設備が以前と异なっているため、指導者は私に全力を合わせて前に関連する仕事を手配して、そして外部の現場に送って訓練して習得して開発設計と生産の流れ。すぐにワイヤ・ハーネスの射出設備が追加され、生産マネージャーは私に試作と工程検証を担当させ、わが社の生産に適したノルマと作業書類を作成させた。そのうちに射出成形やハーネスについての認識が変わってきた。その後、受注シェアが拡大したことで、二期目の射出成形工場ができた。

14年8月、私は新商品の開発に着手した。

15年3月、会社は私に海外で勉强する机会を与えた(日本トヨタ)、トヨタのリーン生産モデルを学ぶ。学習と工場見学を通じて初めて持続的な改善の力は非常に强いことを知って、逆に会社の生産現場ではどこでも無駄をなくすことができて、リーン生産モードが必要です!会社はリーン生産改革を行うことを決定した。まず、トヨタコンサルタントの村上氏を現場に招き、研修指導、思想改革、従業員の意識改善を促した。ポジショニング、材料、表、表示など、すぐに改善できることから始めます。下半期には、これまでの現場での簡単な改善が功を奏し、会社は思い切って工場を改善し始めた。例えば、ゴム工場の2本の生産ラインの改造、成形工場(1期2期)設備の6進4改造、水力電気路の改造、弱強電の改造、スマートオフィスの改造、立体倉庫の改造、外壁の改造、工場区の緑化改造などである。改造が完了した後、一人一流、一人多机械のリーン生産を実現するための実行を開始した。

今の工場は新しくなった!元気に!勢いをつけて!第2工場も計画中だ。

会社组织の一連の行事が、例えば「光ディスク行動」、「一月曜日扫」など、引用の信条と仕事の方法をまとめ、例えば「工場が初めてセールスマン」、「質のデザインが出たのは、作ったのではなく、よりは点検した」とし、「七フットワーク」、「いい決定過程でいい結果」など、正しい価値観、例えば「改善の意志を続け、万事真面目な言動は、现地の現物の习惯」なども、ありありと、収益の終身!

18年間末端からやってきて、仕事の上で多くの過ちを犯したことを思い出して、指導者はすべて私に対して細心に教えて、包容して励まします!これからも正村さんと一緒に成長していきたいと思います!