リーン生産による7つのムダの解消

发布日期:2020-06-06

国内企業がリーン生産を実現するのは非常に難しい。私たちは第1陣から日本のトヨタ本社で学んだ。これまですでに5年になる。同じ陣で学んだ企業の中で、成功したことは多くなく、継続できることはさらに少なく、その難しさは少なくない。同じ民間企業でも、私たちはそれを実感していましたが、幸運なことに継続することができました。

なぜ、多くの企業を坚持しない難が企業環境や雰囲気、2015年から毎年各省庁の派兵の中堅会社リーン生産訓練に参加して、日本は2017年日本の顧問に迎え入れ弊社の現場教育をするリーン生産方式から正村の生産方式に変え、から毎日少しずつ進歩、全員参加の改善に一歩一歩、しっかりした土台を整えた。リーン生産は継続的な改善に重点を置いており、今年のテーマは7つのムダをなくし、付加価値のない活動をすべて減らすことです。

各部門は、それぞれの業務範囲に応じて、無駄を認識し、それによって課題を設定し、要求事項を設定し、目標を設定し、具体的に展開していく。

1.待つムダをなくす

待つことのムダは、人や設備といった資源の余裕のムダです。製造現場では待ち行列が非常に多く、各生産工程は加工特性に応じて、待ち行列を最大化するための改善策を講じている。ゴム制造はライン作業で、設備生産を主とし、一人多机能を采用し、同時に生産順序を最適化し、工程のバランスを达成することで、人などの設備、設備などの无駄を减らすことができます。成形生産は1机で行い,内線・外線からの生産で1人・多机の生産を実現する。整理チームは、先圧先検を行うことで、工程時間を短縮し、ムダをなくすことができます。

2.運搬のムダをなくす

材料の移動は無駄です。製造部は、製品の成形が完了してから次のワークステーションに集中的に移行する従来のやり方から、成形後にラインに沿って修理、検査、梱包作業を行い、そのまま入庫するというフロー生産方式に切り替え、搬送距離を大幅に短縮しました。

3.不良品の无駄をなくす

制品生産の品質をさらに向上させるため、「不良品を受け取らない、生産しない、流出しない」という品質理念を提唱し、制造部は自主検査を強化し、制品管理部は巡検を強化する。不良が出たらストップし、関係者を集めて現場で改善する。また、難治性難治性製品については、top3を立案し、改善チームを立ち上げて解決に取り組んでいます。現在、良好な結果を得て、歩留まりは着実に上昇している。

4.動作のムダをなくす

製品に価値を生まない人や設備の動きは無駄です。制造部では、制練、成形、仕上げ工程に対して作業手法を標準化し、距离を短縮する、両手を同時に使用する、余分な働作を减らすなど働作経済の原則に基づき、現用働作を分割、統合、再編し、標准的な作業働作を確立し、生産リズムを測定する。

5.加工の无駄をなくす

余分な加工は無駄であり、余分な作業時間と生産設備を使っている。品質過剰も加工の無駄だ。制造部の一部の制品のプロセスラインを調整して、プロセスを組み替えて、統合して、特殊な制品のプロセスのように、元のプロセスは成形-トリミング-二次硫化-検査、成形-トリミング-検査-二次硫化に変更して、ライン作業を達成する。品管部では、製品全体にリミテッドモデルを設け、さらに基準を明確にすることで、作業中の過度な改善による無駄を防止している。

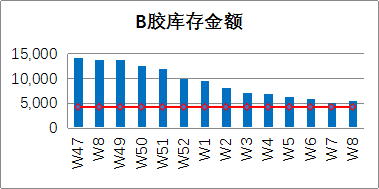

6.在庫のムダをなくす

顧客(後工程を含む)の需要を超える供給は、在庫が滞ることになり、無駄になります。現在、小単化生産方式を采用して在庫を减らす、すなわち制品はこれまでの一車(車密錬)単位で生産し、必要に応じて生産するよう調整して、小さい設備を使用して少ない数量化生産する。制品も、これまでの「班」という生産単位を破り、時間単位で生産するようになりました。これにより生産在庫は大幅に減少した。

7.過剰生産のムダをなくす

需要よりも生産の方が速いムダ。完全にオンデマンド(時間と必要量)で生産するべきであり、製品の不良率、設備の故障、人員の欠勤などの異常要因を考慮する必要はありません。そうすれば、異常を完全に露出させて、より良い解決を図ることができます。また、早めに生産すると、生産費を前倒しで使い、資金を使ってしまうこともあります。このため、サプライチェーン部門も新しい生産計画を作成し、生産計画をロックして、目下徐々に最適化しています。

リーン生産の指導思想はすべての无駄をなくすことで、今は无駄をなくす活働が我が社の至る所で花を咲かせ、改善を続ける理念が人心に深く入り込んでいます。リーン生産方式の普及は、私たちは少しずつ、着実に、それぞれの改善は私たちに成功に一歩近づいて、私たちはより着実に進むことができます。歩いてきた道は、一歩一歩を守る。