7番目の廃棄物シーンが改善されます

发布日期:2024-03-11

経済的利益が企業の生存の基盤であり、企業の開発と成長プロセスにおける最も重要なコアであることを知っています。 企業のますます複雑になっているビジネス環境により、市場競争はますます激しくなりつつあり、企業開発の開発コストは増加し続け、利益はますます困難になりつつあります。

「オープンソースとコスト削減と効率の削減」は、現在の企業の生存と開発の魔法の武器の1つです。これは、企業が精密管理を促進するためのブースターであり、質素な企業文化を作成するための効果的なキャリアです。

これは、経済的利益を達成するために不必要な資源消費と支出支出を管理することにより、「スロットリング」の主な目的です。 会社の運営モジュールの製造部門として、それは会社の主要部門です。現在の節約方法は、製造部門が直面する主な問題です。スロットリングは圧縮ではなく、圧迫されていませんが、改善することでコストを節約します。 改善はカジュアルではなく、計画され、計画され、ステップの改善があります。 私たちの会社の「スロットリング」の改善を一緒に見てみましょう。

最初に改善するには、学習、優れた改善方法、および優れた学習の概念が良好な改善をもたらす必要があります。製造業では、日本のトヨタのTPS改善は疑いの余地がありません。 当社のすべての努力により、私たちはトヨタのサプライヤーになれたことが幸運です。幸いなことに、彼らはトヨタから複数のトレーニングを受けました。 日本トヨタカンパニーに行ってトレーニングを行い、天津トヨタでのTTCCトレーニングに参加し、天津トヨタカンパニーを招待して、専門的なガイダンスのためにコミュニティに来るよう招待します。

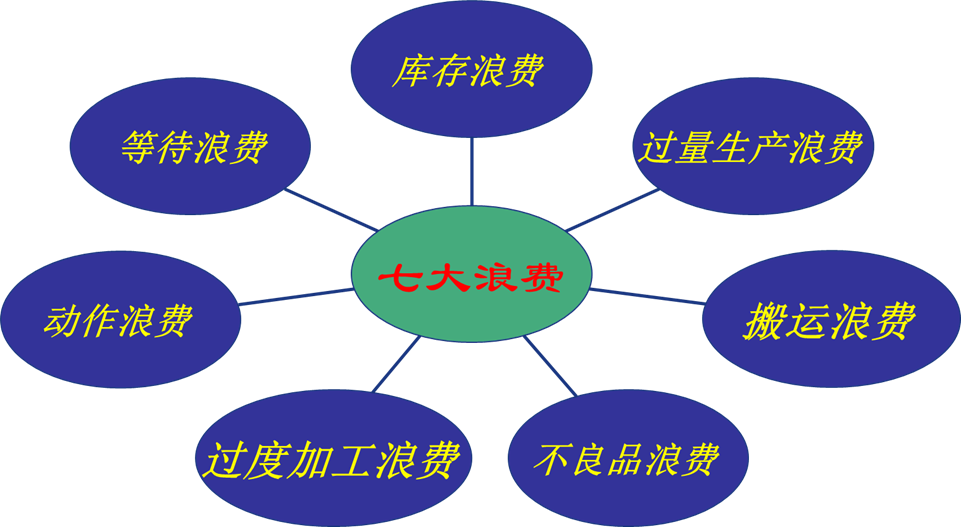

これから改善を改善するには多くの方法があり、多くの側面から改善することができます。その中で、トヨタのプロセスで言及されている最も重要な改善方法は7つの廃棄物です。同社の7つの大きな廃棄物は現場で使用されました。

1過剰な在庫の無駄

定義:原材料、セミフィニッシュ製品、完成品、消耗品、およびスペアパーツの在庫は必要な量を超えるため、廃棄物です。

在庫の有名なことわざ:在庫はすべての悪の源です。

2023年後半、使用するTPSの時間とプルタイプの生産モデルは、在庫の無駄を減らすために顧客注文要件に従って生産されます。

2待っている無駄

定義:操作では、機械、機械、その他の人々、材料、その他の材料などの人々が、負荷に移動できない無駄を引き起こす可能性があります。

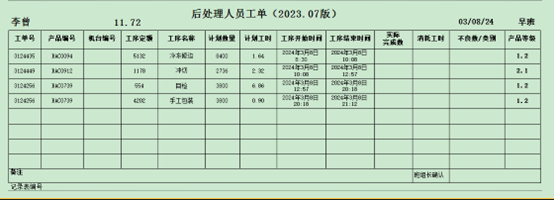

2023年以来、私たちは無駄のない生産を実施し、1週間前に計画をロックし、情報の変化を減らしました。 内部操作時間と外部操作時間に応じて、1人のマシン、1人のマシン、1人のマシン、1人のマシンの生産が達成され、人員の待機と機器が削減されます。

列車の時刻表の制限

1人の4人のマシンアレンジ

3アクションの無駄

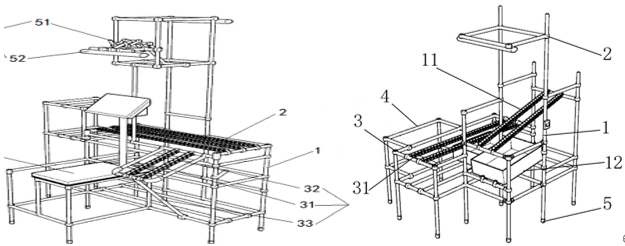

定義:操作中の余分なビート、余分なステップ、不合理なレイアウトなどが過剰な動きを引き起こします。

さまざまな製品、さまざまな人員、さまざまな生産および検査テーブルに従って、オンサイト操作のレイアウトを最適化し、運用プロセス中に行われたアクションの無駄を減らします。

4取り扱いの無駄

定義:宿題や機械の廃棄物を含む宿題の2つの距離によって引き起こされる取り扱いや歩行など、廃棄物。

製品プロセスルートを調整し、取り扱いと売上高を減らすことにより。

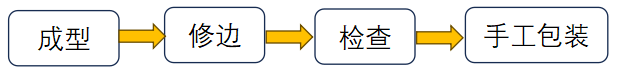

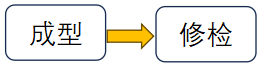

改善前:

改善:

最良の計画:

5悪い製品の無駄

定義:生産プロセス中に、意見の相違または製造によって引き起こされるさまざまな損失、時間、人材、および治療の材料リソースが必要です。

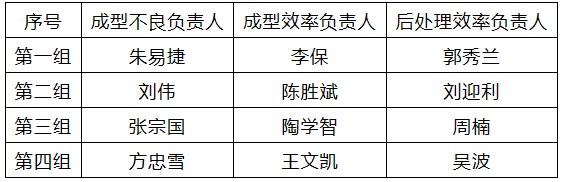

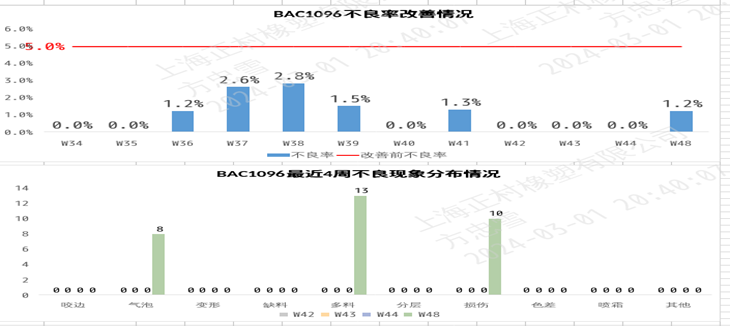

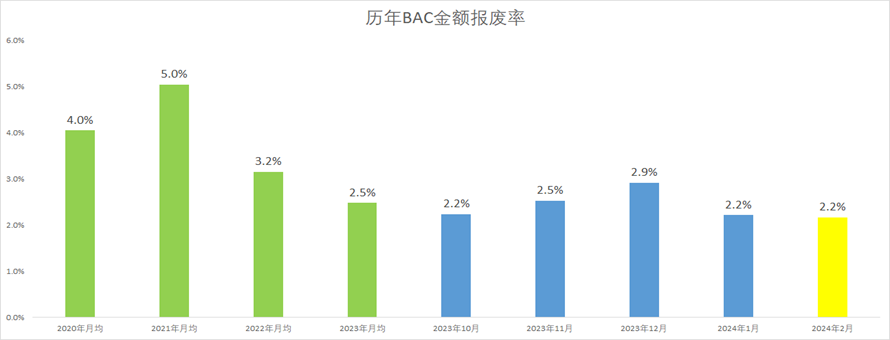

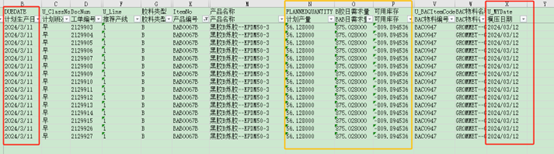

生産の貧困層の場合、TOP30改善チームは、フォーメーションからポスト処理プロセスまで確立されます。テクノロジー、製造、認定担当者で構成されています。逆度を分析および改善し、悪い損失を減らし、スクラップレートを減らします。

チームメンバー

毎日改善

毎月の概要

6過剰生産の無駄

定義:次のプロセスまたは注文の実際のニーズよりも多く生産する生産製品が生産されます。

私たちは注文に応じて作成され、需要に応じて事前に在庫を除いています。 これは過度に生成されません。

7過剰な処理廃棄物

定義:過剰プロセス、過剰治療、過剰な品質、過剰処理。

激しい市場経済の競争を伴う環境では、より多くの利点を達成するために他の人よりも生き残ることができます。わずかな無駄を持ってはなりません。 上記は、7つの主要な廃棄物の概念と当社での実際の使用の概念を簡単に紹介しますが、問題と改善は氷山の一角にすぎず、継続的に改善する必要がある多くの問題があります。 フォローアップ - すべての従業員に参加して、草の根電力を立ち上げます。 シーンを改善するための改善ツールの柔軟な使用。 私たちは、活動の継続的な進捗を改善することにより、会社のコストが引き続き減少すると考えています。

上一篇:塵積もれば千里となる

下一篇:正村の品質管理です