返検の必要性について話します

发布日期:2024-12-24

返検の思いです。

ときには「手放す」ことも賢明です。製品の品質を追求する長い道のりの中で、不良を発見したときに検査を返すことが、万能の鍵とされてきました。しかし、場合によっては最適解ではないかもしれませんし、リソースのミスマッチであるかもしれません。

費用対効果の観点からも、検査バックにかかるコストは、企業が手に負えないほど重いものです。いくつかの低付加価値の製品について、顧客の品質担当者は、製品の使用に影響しない微細な欠陥(例えば、ゴムのカバーは少し毛の端があります)を発見し、サプライヤーに検査を返す必要がないコストは、製品の利益に影響を与える可能性がありますが、長期的には、企業管理の安定、生存と発展は厳しい挑戦に直面します。

品質管理の角度から分析して、深刻な不良の製品に対して、検査に戻って間違いなく最大程度に欠陥のある製品の流出を減らすことができて、製品の品質の隠れた危険がもたらす巨大な経済損失を下げて、製品の100%合格を保証する有効な手段です。

では、具体的にはどうすればいいのでしょうか。検討させていただきます。

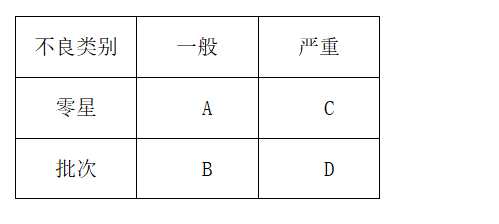

1検討する前に私達は先に一般的な不良、深刻な不良、散発的な不良とロットの不良を定義する必要があります。

1.1一般不良です

製品の使用に影響のない不良をいいます。

1.2深刻不良です

その不良現象が製品の使用に対して影響がある不良を指して、製品の使用に重大な隠れた危険をもたらすことができ(ありえ)ます。

1.3散発不良

つまり偶発不良(バッチ不良との対比)です。

1.4ロット不良です。

不良現象の発生原因が共通していて、そっくり同じ現象が発生しているような不良のことです。

2つの次元の不良(一般不良/深刻不良、散発不良/バッチ不良)を組み合わせて、次のようなマトリクスを作成します。

3以上の組み合わせで、それぞれの検査の必要性を検討してみます。

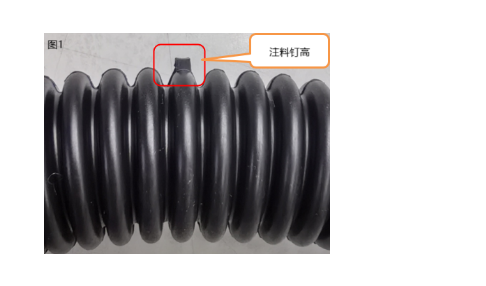

A普通不良です

ゴムの波紋管のように超高釘を打ちます(図1)。この不良が流出していなくても、この製品は外観部品ではありませんから、些細な欠陥は製品の使用には何の影響もありません。ですから、お客様は使用中にこの不良を発見し、選別すればいいのです。大量の時間をかけてサプライヤーに検査を要求する必要は全くありません。

B 一般批次不良

如橡胶线束护套喷霜(图2)。因该产品为非外观件,该现象是橡胶硫化过程中未全部反应的游离态物质因外界环境变化引起的溶解度变化而产生,其对产品的使用没有任何影响,因此可以要求供应商返检,也可以不要求,可以视实际情况一案一议。

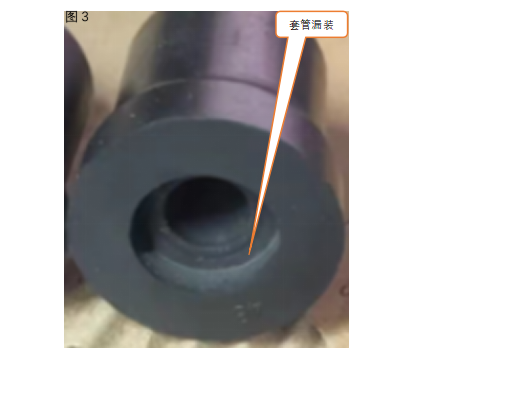

Cひどい散発不良です

例えば免震ゴム漏れ金属スリーブ(図3)です。この金属スリーブが支えの役割をしているため、この金属スリーブがなければ、この部品は制振作用をしないで、使用に影響を与えます。そのため、このような不良現象が発生しなければなりません。

Dひどいロット不良です

ある穴番号のシールの作業面に充填不足が生じている場合です(図4)。この不良現象は設備自体の圧力が足りなくて、材料をこの型穴に完全に注射できないから発生したロット不良です。間違いなく、100%検査して、充填不足現象がある不良品を抜き出す必要があります。

4総合上で述べて、一般的に散発的な不良は検査を返さないで、一般的なロットの不良は検査を返すことができ(ありえ)て、その他の情況は検査を返さなければならなくて、次の表:

以上の4種類の情況を判定する上で最も処理が難しいのは返品しても返品しなくてもよい情況です。これは品質人員のレベルが非常にテストされます。国標GB2828を参照して顧客と返品の原則を約束してください。また、サプライヤーの品質目標に応じて操作を行うことができます、品質目標を満たしていない返品、品質目標を満たしていない返品。このような柔軟な処置の方式は製品の品質が要求に合うことを保証することができて、また効果的に生産コストを制御することができます。大胆に通して、もっと担当があって、レベルももっと高いです。

返品検査は、すべての場合、品質の「守り神」ではありません。品質担当者は、時勢を見て、業界の特性、製品の特性、費用対効果などを総合的に考慮し、方法を活用して、品質と効率の平均台の上で着実に前進し、自分の発展に適した品質管理の道を歩むべきです。

世の中に権威はなく、ただ真理があるだけです。