日本TPS精益研修之旅

发布日期:2023-09-25

众所周知,日本的丰田公司以其毫无争议的强大竞争力,已经成为全球最赚钱的企业之一,在利润方面一直保持着骄人业绩。伴随着丰田公司的高业绩成长,世界各国的企业都在学习丰田生产方式(Toyota Production System),从中借鉴和学习成功的经验。正村在多年前就已经开始导入TPS,邀请丰田专家到现场指导和多次组织员工前往日本参加精益研修。

2023年9月,在公司的组织下新一期的日本精益研修之旅再次启航,这次共有14位同事有幸受邀去日本当地体验原汁原味的TPS。

研修第一天:TPS总论学习

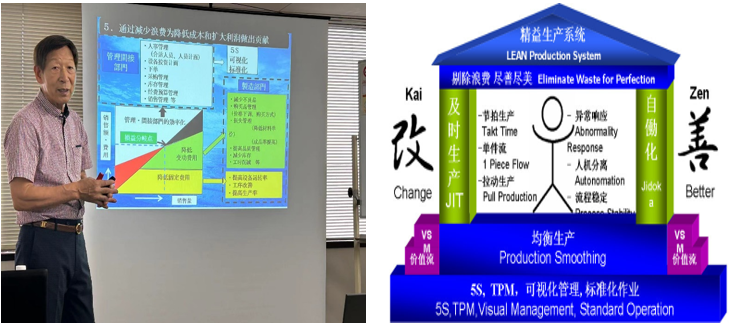

在公司多年TPS的投入中,虽然我们对TPS有了一定的了解,但在老师深入介绍和讲解过程中,其实我们在有些方面的认识还是一鳞半爪的,只有深入透彻地理解,并逐步运用到实践中,才能发挥出更好的成效。

TPS就是将JIT和自働化作为核心的两大支柱,再结合5S、TPM、可视化管理、标准化作业等,不断地为企业创造更多的价值。

研修第二天:渡边工业和日进参访

渡边工业作为金属件机加工企业,虽然规模是不很大,设备也不是很先进,但现场的5S和看板管理让人印象深刻。

在车间现场近距离感受了U型工位布局的一个流生产模式和多能工的运用,从材料到各工序到完工品,逆时针布局,所有工序由1名作业人员完成,大大提高生产效率。

作业人员对完工产品进行自检,每小时再对每种1件产品进行抽检,不设后道专门的全检工序,减少了不必要的浪费。

作业人员对完工产品进行自检,每小时再对每种1件产品进行抽检,不设后道专门的全检工序,减少了不必要的浪费。

通过导入和优化快速换模的方式,实现小批量生产。

下午参访的日进工业武丰工厂是一家通过自动化设备和物联网技术组建的智能化工厂,国内外各公司各个工厂统一使用自主研发的MCM系统打造数字化管理,通过电子看板将各类数据进行展示。

下午参访的日进工业武丰工厂是一家通过自动化设备和物联网技术组建的智能化工厂,国内外各公司各个工厂统一使用自主研发的MCM系统打造数字化管理,通过电子看板将各类数据进行展示。

在各个作业工位配备显示器,能清楚地了解到该工位的效率和生产进度,在旁边的大显示器上滚动展示各个工位的生产节奏,能及时反映异常。

员工遇到异常要求立即停止-呼叫上级-等待,这样做的目的也是为了中断不良品的继续产出,呼叫后,大显示器上按异常的类型用不同的颜色显示工位呼叫,并开始计时,现场人员从大显示器上就能了解到有哪些异常和哪些异常迟迟未解决。

研修第三天:加藤制作所参访

研修第三天:加藤制作所参访

在加藤制作所培训道场深入了解看板在各工序中的流转运用(需求看板只在与上一道工序间流转)和拉动式生产(以必要的速度制造必要的产量)。

通过现场的实操也让我们对等待的浪费、搬运的浪费、瓶颈工序有了更深地认识,也给了我们消除这些现场浪费的启示,同时也强调了改善必须要有针对性、设定目标,还需要有实际数据的支撑。

研修第四天:TPM学习

TPM作为全员生产保全,这不单单是保全一个部门的事情,而是全体员工都需要参与其中的工作。通过消除和改善那些导致设备故障、停机或性能下降的活动,来提高生产率。做好TPM能给TPS的开展提供可靠的保障。

保全工具状态的可视化可以大大节约我们寻找工具和判断工具状态的时间,这也是一种消除浪费,可见消除浪费其实贯穿在各种业务中,我们需要的是发现浪费的眼睛和消除浪费的执行力。

现场组装铝合金框架的实操,也让我们深刻体会到了标准作业的重要性,否则即使动手能力再强,没有明确的作业手顺和作业标准,还是会出现返工或重复作业的浪费。

研修第五天:AVEX参访和如何深入导入TPS的学习

AVEX是一家自働化程度很高,TPM运用地淋漓尽致的企业。公司没有专职的保全人员,靠自主保全,每周轮番对设备进行保养,做到平时无故障。AVEX在人才培养中,将所有员工视为能为公司创造价值的资产,鼓励员工自己做、自己学习和尝试,任何事情都要挑战一下,每一次挑战都是一次提升的机会,逐步降低对外部力量的依赖。现场看到的很多自働化的工装都是内制的,这是人才培养在企业开花结果的标志。

最后的TPS导入学习,老师针对我们提出的现场改善瓶颈进行了分析并提供了解决的思路,要求我们必须做到现场第一,将一个个点的问题串起来,这样能更直观的看清问题的本质,从源头解决问题。

最后的TPS导入学习,老师针对我们提出的现场改善瓶颈进行了分析并提供了解决的思路,要求我们必须做到现场第一,将一个个点的问题串起来,这样能更直观的看清问题的本质,从源头解决问题。

五天的精益研修之旅虽然已经画上了句号,但是新一轮持续改善的种子才刚刚开始萌芽,我们要将这些天的所见、所学、所感导入到现场工作中,不断完善符合正村特色的生产方式,相信正村在精益生产这条道路上会越走越远、越走越好。

五天的精益研修之旅虽然已经画上了句号,但是新一轮持续改善的种子才刚刚开始萌芽,我们要将这些天的所见、所学、所感导入到现场工作中,不断完善符合正村特色的生产方式,相信正村在精益生产这条道路上会越走越远、越走越好。