正村生产方式的打造

发布日期:2024-05-07

ZPS(ZhengCun Production System)即正村生产方式,他是在TPS(丰田生产方式)的基础上进行的优化与改进,更为适合正村的一种生产方式。

众所周知,TPS是对曾经统治全球工业的福特式生产方式的重大突破,在全世界都产生了深远的影响。然而每个企业都有自身不同的特点,TPS也并不是完全适合所有的企业,因此,正村在与丰田合作的同时,不断的引进TPS中的各项理念,取其精华去其糟粕,提出了ZPS理念。

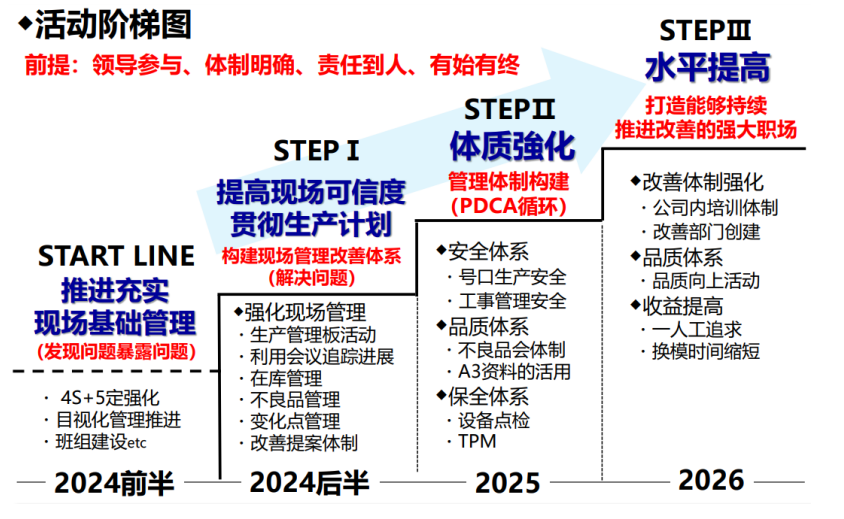

基于正村的现状以及丰田的TPS理念, 在领导参与、体制明确、责任到人、有始有终的前提下制定以下活动阶梯图:

目前START LINE 和STEP1 的工作很多都在如火如荼的开展,具体有:

1 4S5定

经过长期的宣传和整改,现场的4S5定工作已取得一定的成绩。从最基础的整理,到物品的定置定位,车间使用的箱子用颜色来区分用途,绿色箱放置良品、红色箱放置不良品、黄色箱放置待判定品、黑色箱放置废边。

2 目视化管理

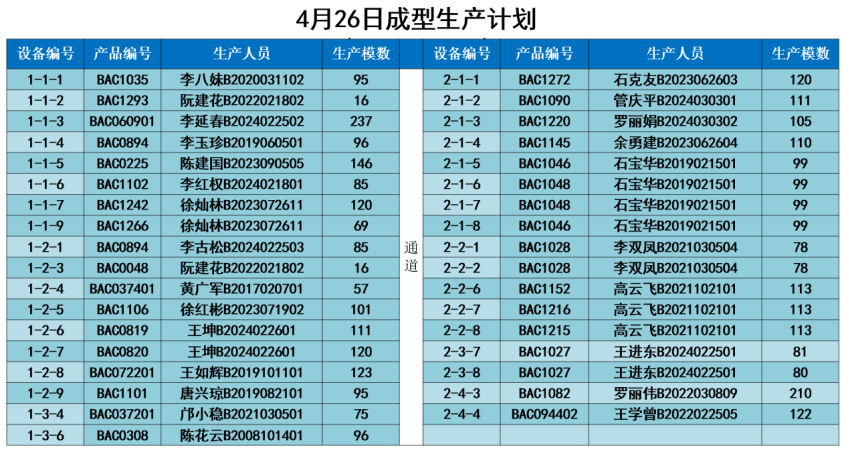

2.1 生产计划看板

计划看板展示当天的生产计划数据,具体到什么时间在什么工序生产什么产品;哪个人在哪台设备生产什么产品,以及计划的数量,让现场作业人员一眼就知道自已的生产任务。同时管理者也可以了解现场作业内容。

2.2 生产进度看板

在每台设备上装有生产进度看板,显示计划模数、应生产模数和实际模数。让作业员和车间管理人员及时了解进度,发现异常,可以及时处理。

3 班组建设

班组管理是现场管理的重要环节,主要五大任务的管理。

3.1 安全

3.1.1制造部生产班组每日班前会进行安全教育与培训,同时,公司建立安全管理死角群,每天相关部门自查自纠,及时识别隐患并对策,将安全隐患降到最低。

3.1.2 公司按照职业健康要求,做好员工的职业病防护措施,定期组织员工进行职业病体检。

3.2 品质

各工序有本工序生产组长自检,过程检验员巡检,第一时间发现并控制异常,将不良品及时隔离,做到“不接受不良品、不生产不良品、不流出不良品”。

3.3 生产

实现准时化生产,保证生产计划达成。

3.4 设备

由制造部一线管理人员做设备的基础维护,保证设备正常运行。

3.5 成本

把握物料的单位使用量,不多生产不少生产,使成本递减。

4 生产管理板活动

4.1 制造部将在生产车间建立生产管理看板,将各工序各生产设备的生产数据采集,集中到一起用电子板展示,简单来说就是生产信息看板,所有人都可以看到,及时了解生产信息。

4.2 前工序在当前能及时看到下工序的生产需求,以及时对应。

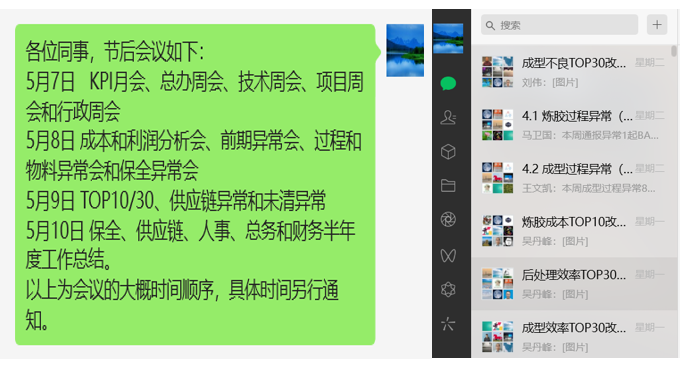

5 利用会议追踪进展

目前各部门均有日会,用于处理日常每个具体的事情。有生产日例会,讨论和处理当天现场发生的异常,并投到相应的异常群内,群主负责跟踪处理,月度会议再次复盘。有TOP10/30月度会议,用于汇报和跟踪成本改善结果。

6 在库管理

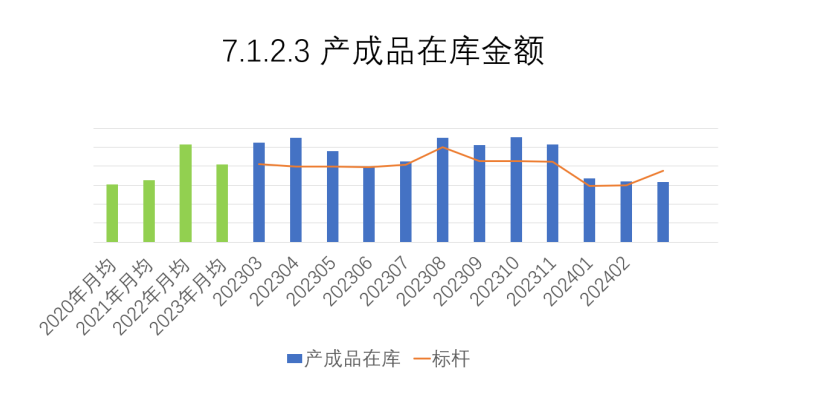

6.1 在库金额

库存是“万恶之源”。每月跟踪库存金额,推行按单生产,小单化生产,尽量将库存降到最低。

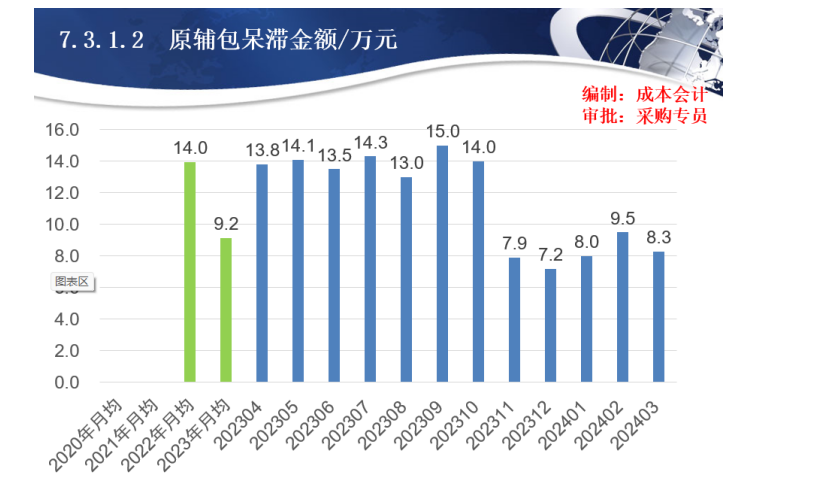

6.2 呆滞库存

将呆滞库存明细列出,找出原因和责任人,月度未清会议检讨和提出处置方案。

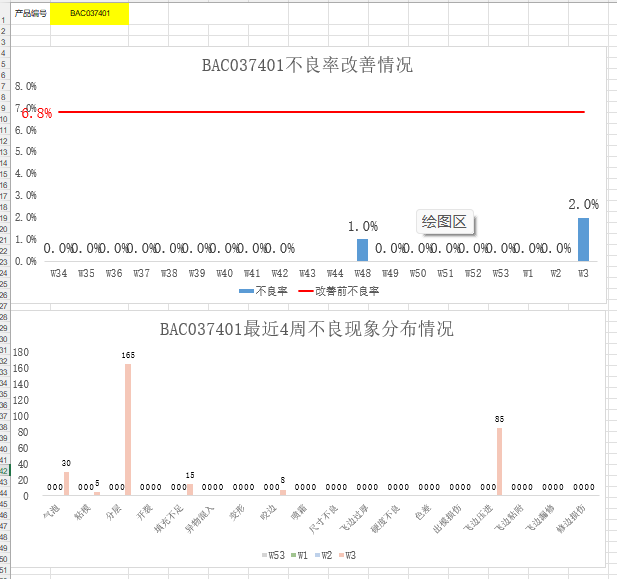

7 不良品管理

成型设计工程师分为四组,每人跟踪一组产品,将当班生产的不良品收集起来,分析其不良原因,找到主要不良原因并给出对策,降低产品的不良率。

8改善提案体制

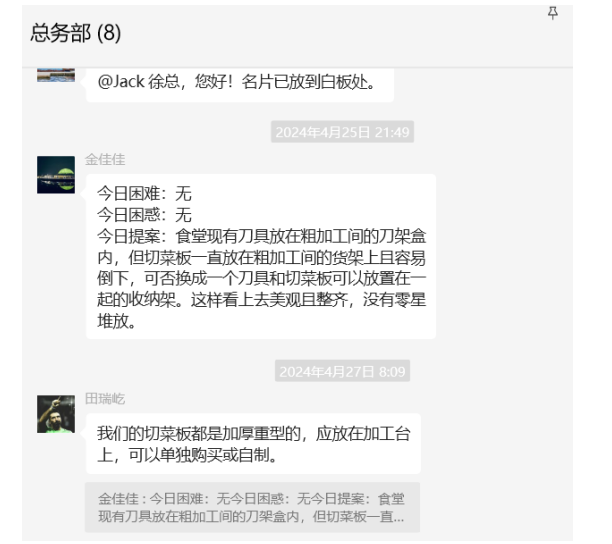

8.1 二困一提案

为让管理人员不带着疑问工作,有好的想法能及时反馈,公司开展了二困一提案(困难、困惑和提案)活动,各部门在部门群里提出,由部门负责人解答。

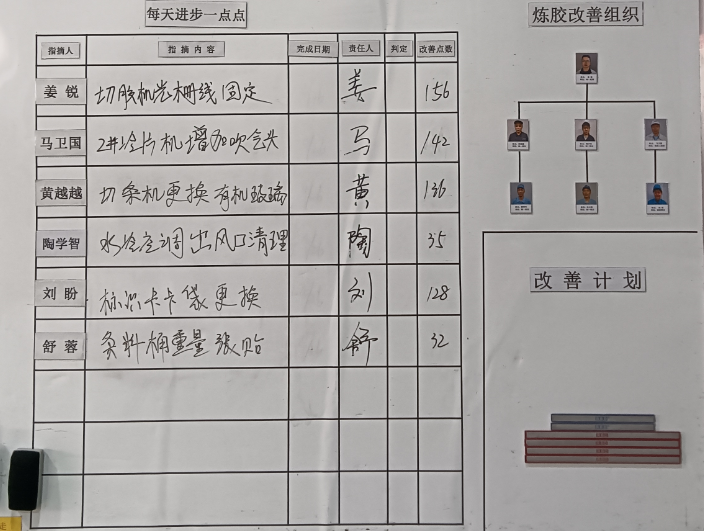

8.2 每天进步一点点

生产各部门积极主动的进行改善提案,落实后并予以记录,形成改善记录。

目前正村还处于START LINE和STEP1阶段,现场基础管理还较为薄弱,需进行4S5定、目视化管理、班组建设和改善提案活动等制度的系统推进,构筑可以暴露异常的体系,培养能现地现物改善的人材,最终需构建将上述事项作为美德的风土。在公司管理层的带领下,相信在不久的将来,正村一定会形成一个具有特色的ZPS体系。

上一篇:如何做好一名部门经理(201909版)2024-04-29 14:51:57

下一篇:五表体系的建立健全2024-06-05 17:21:56