前期质量工作总结

发布日期:2024-08-12

时光如梭,光阴似箭,6个月的实习工作已接近尾声。在前期质量工程师岗位6个月的实习中个人业务能力、个人认知和知识储备方面都收获很多。 我从前期质量策划、前期质量控制和前期质量改进三方面对前期质量工作进行总结。

前期质量策划(APQP)从项目可行性分析立项、产品设计、制程设计(炼胶工艺设计、预成型工艺设计、成型工艺设计和后处理工艺设计)、产品和制程确认、质量保证和改进五个阶段展开。

1 项目可行性分析

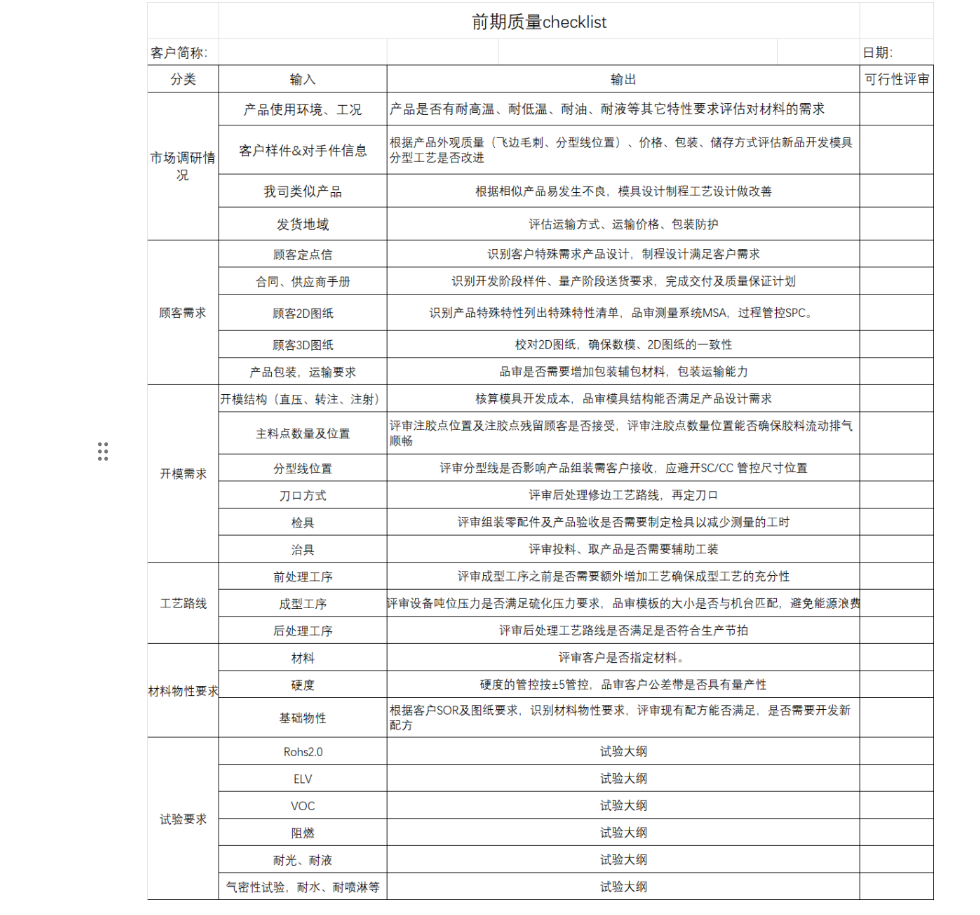

从项目背景评审、法律法规评审、利润分析评审、技术能力评审、开发进度评审、设备和劳动力评审、质量和物流分析评审这些方面进行输入,输出前期质量checklist。

2 产品设计

产品分材料设计和结构设计。

目前正村大多数产品主要是来图加工,结构设计由顾客完成,正村主要做材料设计。

2.1 材料设计&结构设计

确保checklist中条款都在设计中充分考虑体现。材料设计和结构设计除考虑checklist中条款外,应考虑量产的可操作性。提出设备、模具和治具检具方面的需求。同时同步进行模具和治具检具的设计,输出DFMEA和模具设计任务书等。

2.2 设计验证计划

2.2.1 材料设计验证计划

与顾客沟通后制定试验计划编写试验大纲,完成试验验证,材料释放后投入生产。

2.2.2 结构设计验证计划

结构设计通过模具设计实现,一般先通过软模设计验证产品可加工性后再开发量产模。结构设计验证通过产品全尺寸报告和客户实配装机结果进行判定。

3 制程设计

制程设计分炼胶工艺设计(炼胶工艺设计不做介绍)、预成型工艺设计、成型工艺设计、后处里工艺设计和管控计划,输出PFMEA、过程流程图、控制计划、包装方案、MSA分析计划、初期过程能力研究计划(cpk、ppk)和作业指导书等。

3.1 预成型工艺设计

根据产品模具型腔的分布,通过成型工程师手工切料,小批量试做验证,得到合适的投料量及胶料形状完成预成型工艺设计。

3.2 成型工艺设计

成型工艺设计根据模具设计需求选择吨位符合要求的设备,根据产品特性和过程特性选择是否增加前处理工序。例如Damper系列产品是塑料骨架与橡胶制品组合的制品,考虑到橡胶与塑料件不能脱胶,要用胶黏剂对塑料骨架进行涂刷,故增加前处理涂胶工艺。

成型工程师根据产品模具型腔的分布,通过手工切料控制胶料重量形状,小批量试做验证,得到合适的投料量及胶料形状及胶料摆放要求完成预成型工艺设计和成型作业手顺。通过小批量试做得到适合产品硫化的三要素时间、温度、压力。通过试做过程改善产品的外观缺陷,得到合格的产品,改善工艺记录获得工艺微调记录。

3.3 后处理工艺设计

后处理工艺设计分:手工修边、机器修边、二次硫化、气检、目检和包装五大项,根据实际需要选择其中的若干组合。

3.3.1 手工修边

产品出模后,根据实际修边状态判定热修还是冷修。选择合适的工具,进行修边,通过多次尝试,选取最合理的修边手顺,制定修边作业指导书。

3.3.2 机器修边

根据模具刀口设计,选择合适的机器修边方式。机器修边有离心修边、冷冻修边和冲切修边三类。通过不断调试,获得最佳工艺参数,完成修边作业指导书。

3.3.3 二次硫化

过氧化物硫化产品和硅胶制品,会增加二次硫化工艺。为防止产品变形,通过试做验证寻找最佳摆放要求。

3.3.4 气检

根据产品特性要求判定是否需要增加气检工艺。例如松下洗衣机排水管有密封性要求,产品需要增加气检工艺对气密性进行管控。设计气检工装,产品安装后在一定压力的气压下对产品充气,通过保压情况评判产品气密性是否满足设计要求。

3.3.5 目检

产品修边后由后处理检验员对产品外观质量检查,由前期质量工程师制定检验标准,限度件放行标准。

3.3.6 包装

由前期质量工程师根据顾客包装运输需求,制定包装方案。在顾客没有特殊要求的情况下,寻求成本低,包装效率高的包装方式。

后处理制程工艺的制定可根据产线工艺路线的需要进行组合,如修检包工艺路线、成型修边工艺路线和后处理检包工艺路线等等。

4 产品和制程确认

4.1 量产测试、样件检验、试做过程验收(预成型工艺、成型工艺、硫化工艺、后处理工艺),限度样件制定由前期质量完成。

模具和样件全尺寸测量满足:对中原则和标准差1/6原则。

*对中原则:尺寸测量在公差的中间带

*1/6原则:数据稳定性满足标准差≈1/6设计公差

4.2 测量系统MSA分析,分析测量系统能否满足测量监视需求。分析制程能力ckp和ppk能否达到管控标准。

4.3 输出CP和SOP。

5 质量保证和改进

5.1 PFMEA和控制计划做动态管理,识别出新的风险点更新PFMEA、控制计划和相关三级文件。

例如:生产过程中出现新的异常,对失效模式进行分析,异常关闭后将异常产生原因、改善对策和预防措施更新到PFMEA和控制计划中。更新作业指导书确保作业指导书的充分性和适宜性。

5.2 项目阶段会议总结确保持续改进

我们公司把项目阶段分T(-4)/T(-3),T(-2)/T(-1), T(0) ,T(1), T(2) ,T(3) 八个阶段。每个阶段具体工作要求及任务不做介绍。为了确保质量和持续改进,每个阶段达成后项目组评审过关后才能进阶到下一阶段。项目运行以项目进度看板、议事录和项目问题清单三件套进行管理,技术问题记录到项目问题清单,任务安排记录到议事录,以确保项目推进。

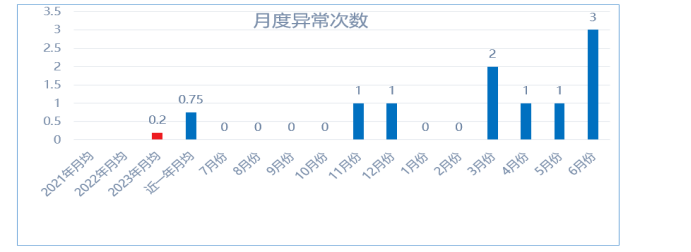

5.3 每月总结前期质量策划异常

5.3.1 月度异常次数

5.3.2 月度异常重复次数

(略)

5.3.3 月度异常分析

(略)

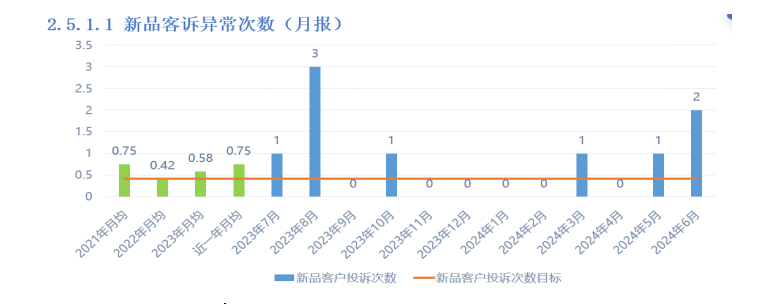

5.4 制定KPI进行绩效考核

5.4.1 新品客户投诉次数(月报)

5.4.2 结构设计异常次数(月报)

(略)

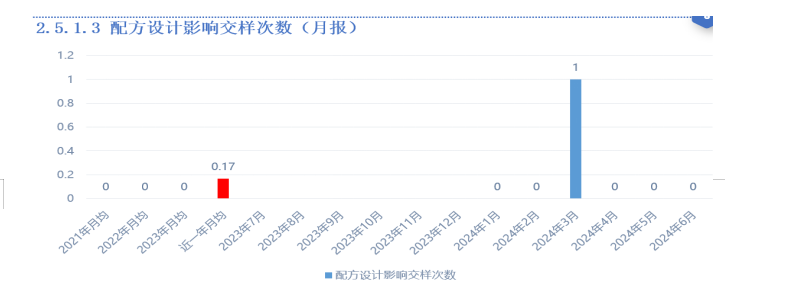

5.4.3 配方设计影响交样次数(月报)

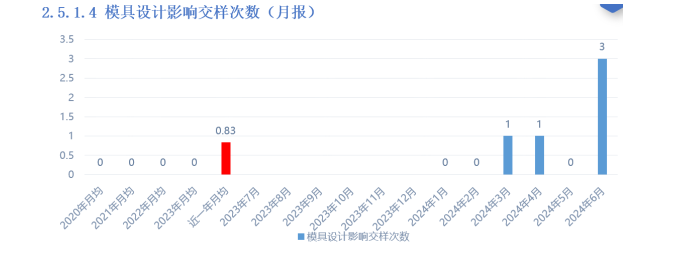

5.4.4 模具设计影响交样次数(月报)

5.4.5 成型设计影响交样次数(月报)

(略)

上一篇:这些年,我们都干了些啥?2024-07-19 13:24:19

下一篇:新设备 新气象2024-08-12 10:41:32