探索炼胶过程异常的控制

发布日期:2024-08-26

炼胶过程的异常控制,是保证橡胶产品质量的关键环节。本文仅从混炼胶的生产控制方面,介绍炼胶过程异及控制。

常见的炼胶过程异常有:

1 胶料焦烧

胶料焦烧是橡胶加工过程中比较常见的现象。橡胶在加工过程中,在高温环境下,停放时间过长而导致橡胶发生了早期硫化,轻则影响成型的工艺操作,严重焦烧会导致胶料直接报废。

2 分散不良

表现为橡胶中的各种配合剂(如填充剂、硫化剂和促进剂等)未能均匀地分布在橡胶基体中,橡胶分散不良可能会带来一系列不良影响,如降低橡胶制品的物理性能,导致橡胶制品表面出现瑕疵、气泡或斑点,影响外观质量等。

3 异物混入

异物混入橡胶可能来源于多个方面。在生产环节中,可能是原材料本身携带的杂质,或者是生产设备磨损产生的碎屑。在储存和运输过程中,环境中的灰尘、颗粒等也可能进入橡胶。

至于其他一些炼胶异常可能跟配方的固有特性有关,不在本文讨论范围,不再阐述。

炼胶过程异常的控制,不管是硬件方面,还是软件方面正村都在不停的向前进。

硬件方面,早在2021年,就对开炼机进行了升级,同时还新进了全自动小料配料机,配小料由人工半自动操作改进为全自动操作,不管是效率,还是精度和准确性,都有很大提升,大大降低了配料方面的异常隐患。

密炼机方面,即将引进两台全新55L伟祥密炼机,新设备将在明年4月份左右,正式投入使用。届时,硬件方面将得到彻底改善,为做出高质量的产品,奠定了坚实基础。

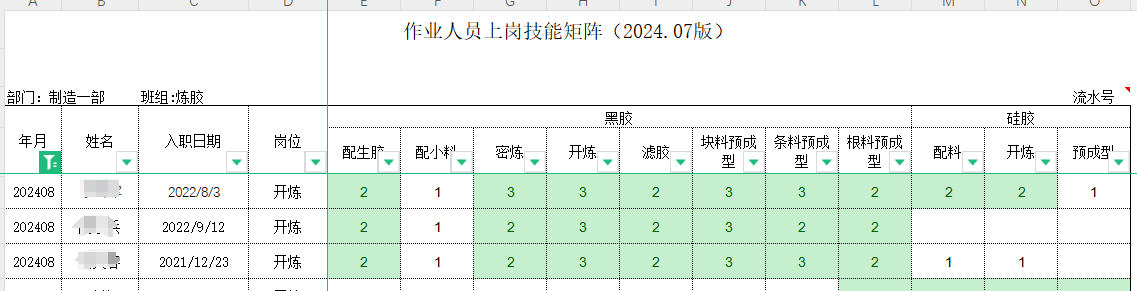

软件方面,提升员工技能,主要就是对员工进行多种形式的培训,利用员工技能矩阵图,了解员工的技能现状,并作出相应出培训计划。不仅要让员工能熟练的掌握炼胶工艺和设备操作,还要有能处理突发异常的能力。把人为因素造成的异常降到最低。

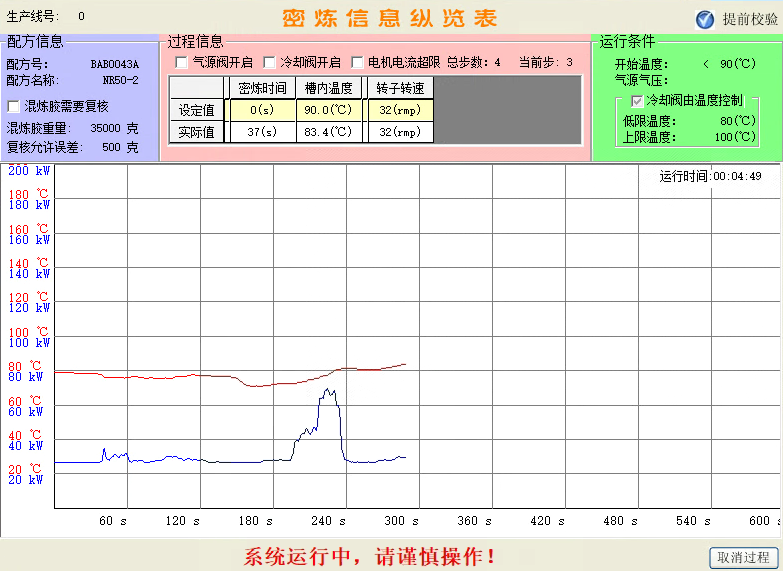

密炼工艺的控制,我们使用的是灵格自控密炼防错系统,不仅可以防止混炼投料错误,密炼过程实时监控,并永久记录,方便后期查询,混炼过程得到了有效保证。

在设备保全方面,通过设备点检、设备巡检和设备维保等一系列工作,确保设备处于良好的稳定和运行状态。

在品控方面,建立了严格的质量检测制度,每天根据生产任务,制定巡检计划,每批次都有硫化快检,确保合格产品流到下一工序。

另外我们对每个工位,都识别并制定了《炼胶工位防护规程》,这样就可以从硬件到软件,全方位的对炼胶过程进行控制。

设备在不断的升级并处在良好的运行状态,在严格的工艺管控下,就可以使炼胶生产处于一个稳定的状态,也就有效地防止胶料焦烧和分散不良情况的发生。工位防护规程还可以有效地防止异物混入的发生。在探索炼胶过程异常发生的路上,我们还通过《炼胶过程异常统计台账》对已经发生过的异常进行统计、分析,找出其真正的发生原因,并彻底解决,最终落实在文件更新中。

不怕异常发生,怕的是发生了没有对策,探索炼胶过程异常的控制,我们一直在路上。