QC七大手法在实例中的灵活运用

发布日期:2025-03-13

QC七大手法又称为QC七大工具,一般指旧QC七手法,即检查表、分层法、柏拉图、因果图、直方图散布图和控制图,是质量管理及改善运用的有效工具。在实际分析案例中中,根据质量分析的步骤和逻辑,将QC七大手法看做质量分析的七个步骤(根据实际案例需要,步骤可少于七)。

1 检查表(Check Sheet)

1.1 应用场景:记录生产线上产品缺陷类型及数量。

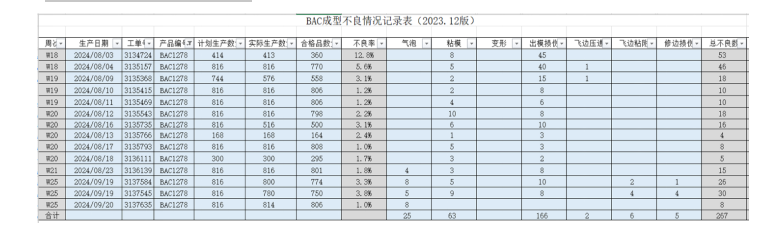

1.2 案例:2024年8月3日至2024年9月20日,制造三部在产品检查过程中,将BAC1278不良品隔离,负责该产品的技术工程师统计确认每天的产品缺陷及数量,如:气泡、粘模、变形、咬边、出模损伤、飞边压进、飞边粘附和修边损伤等。产品负责人通过数据统计分析,发现出模损伤和粘模在多个班次频繁出现,进而锁定该不良是常发问题而不是偶发问题,因此判定过程管控出现问题或者员工操作手法存在问题导致产品出模损伤比较多,需要对员工操作手法进行培训,提高员工操作技能水平。

2 分层法(Stratification)

2.1 应用场景:按不同维度分类数据以找出问题根源(如按班次、机台、操作人员和模穴号等进行分类,识别变量之间的差异,判断该变量是否是问题根源)。

2.2 案例:BAC1299窝气不良是该产品生产主要不良,通过对模具模穴排布,不良产品模穴号收集判断窝气是否是集中在模具某几个区域,可以通过加大该区域注射孔大小,改善进料解决窝气或者在该区域增加排气孔,改善排气效果解决窝气。

结论:9#、10#、13#、14#、8#、6#这6穴窝气比例比较严重。

改善方向1:更改注射口大小改善进料情况解决窝气

改善方向2:在该区域增加排气孔,改善排气效果解决窝气

3 柏拉图(Pareto Chart)

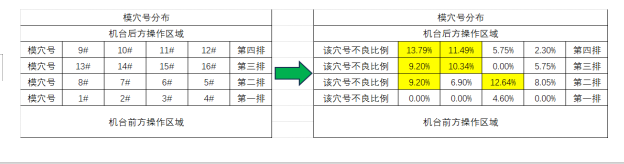

3.1 应用场景:识别主要问题,又称重点管理图。根据所收集的数据,以不同区分标准加以整理、分类,计算出各分类项目所占的比例而按照大小顺序排列,再加上累积值的图形。柏拉图分析是企管学里的二八定律;抓住20%的数量占的全部比重80%的要因,80%的数量仅占全部比重的20%。所以柏拉图分析的目的是抓重点。事情找重点,问题找症结,才能迅速解決,收到事半功倍的效果。

3.2 案例:2024年6月27日至2024年8月18日对BAC1306共23个生产班次不良品进行柏拉图分析,发现产品填充不足、变形、飞边压进三项占不良总数83.68%。解决填充不足、变形、飞边压进是提升该产品合格率的关键点。

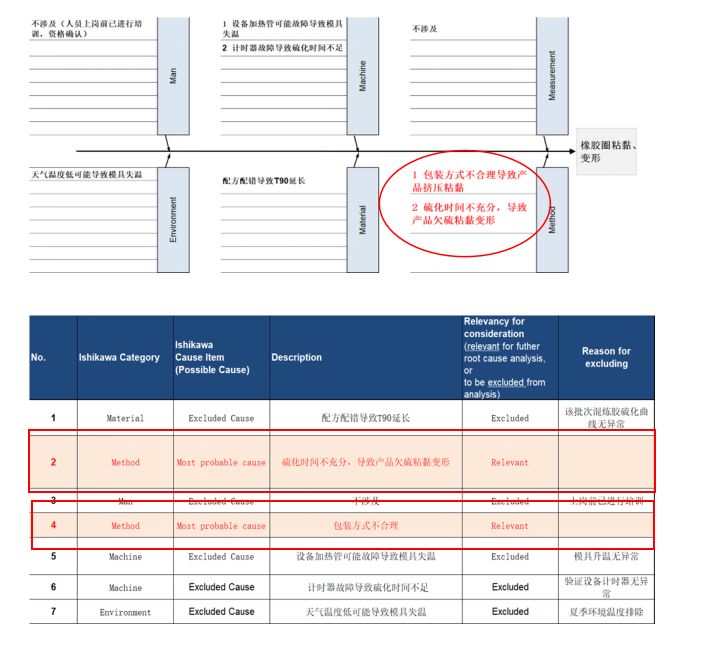

4.1 应用场景:分析问题原因。

4.2 实例:2024年8月BAC1287产品粘黏变形,通过对人、机、料、法、环、测六方面进行分析,罗列可能造成产品粘黏变形的原因,再逐一排查验证,从而得到真因。

5 直方图(Histogram)

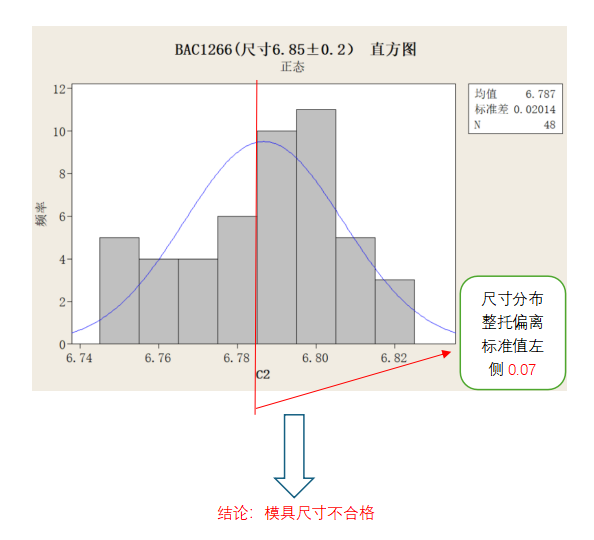

5.1 应用场景:分析数据分布(常见于分析产品尺寸分布,直方图分组越多越密,直方图越接近平滑的正态分布图,分析尺寸是否成正态分布)。

5.2 实例:BAC1266使用直方图分析零件尺寸分布,发现零件尺寸集中在中值左边一侧,说明模具开发不合理,产品尺寸没有遵从居中原则,若工艺变动,尺寸容易超出下限不合格。

6 散布图(Scatter Diagram)

6.1 应用场景:分析变量间关系。

6.2 实例:可用于工艺设计DOE分析,验证硫化温度和硫化时间及产品硫化程度(用国际硬度值衡量)的线性关系,寻找最佳工艺。

7 控制图(Control Chart)

7.1 用场景:监控过程稳定性。

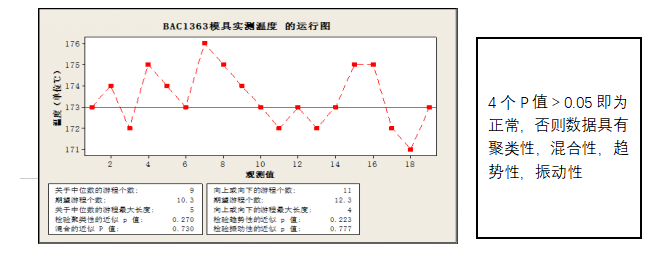

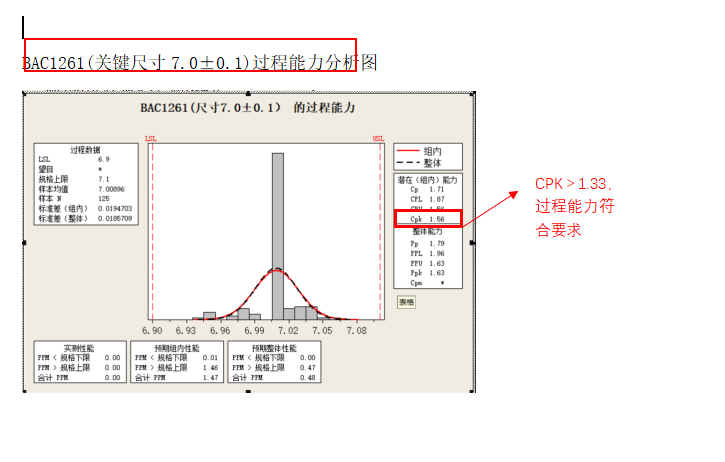

7.2 实例:常用运行图和正态分布图(能力分析)来判定过程是否稳定。

7.2 实例:常用运行图和正态分布图(能力分析)来判定过程是否稳定。

BAC1363模具实测温度的运行图

上一篇:橡胶模具标准化的实施和意义2025-03-06 10:07:46

下一篇:作业场所的死角管理2025-03-26 10:20:05